الصفحة الرئيسية / موارد / المدونات / أخبار الصناعة / استكشاف عمليات التصنيع المتقدمة وتقنيات دوار المولد

استكشاف عمليات التصنيع المتقدمة وتقنيات دوار المولد

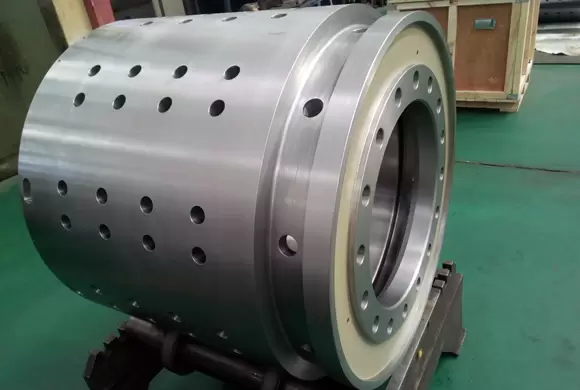

في مجال توليد الطاقة، يلعب دوار المولد دورًا محوريًا، إذ يحول الطاقة الميكانيكية إلى طاقة كهربائية بكفاءة وموثوقية فائقتين. ومع التقدم التكنولوجي المستمر والطلب المتزايد على الطاقة النظيفة والفعّالة، أصبح تصميم وتصنيع دوارات المولدات أكثر تعقيدًا وتطلبًا.

نظرة عامة على التصميم والتحديات

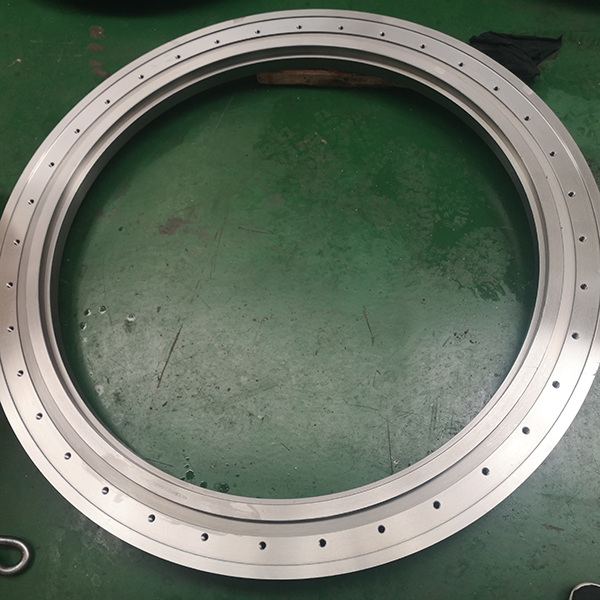

دوارات المولدات مكونات معقدة، تتميز بحجمها الكبير ووزنها الثقيل وهندستها المعقدة. أهم ميزات وتحديات التصميم:

حجم ووزن القطعة الكبيرة: عادةً ما يزن جزء دوار المولد أكثر من طن واحد، مما يستلزم معدات تصنيع قوية وإجراءات مناولة.

متطلبات الدقة: الحد الأدنى لتفاوت الحجم المطلوب هو 0.025 مم، مع تفاوت موضعي قدره 0.03 مم. يُعدّ استيفاء معايير الدقة العالية هذه أمرًا بالغ الأهمية لضمان كفاءة تشغيل الدوار وطول عمره.

تعقيد التصنيع: نظرًا لحجم القطعة ومتطلبات دقتها، تُعدُّ صعوبة المعالجة كبيرة. غالبًا ما تُواجه طرق التصنيع التقليدية صعوبة في تحقيق الدقة واللمسة النهائية المطلوبة للسطح.

عمليات التصنيع المتقدمة

ولمعالجة هذه التحديات، تم تطوير وتنفيذ العديد من عمليات وتقنيات التصنيع المتقدمة.

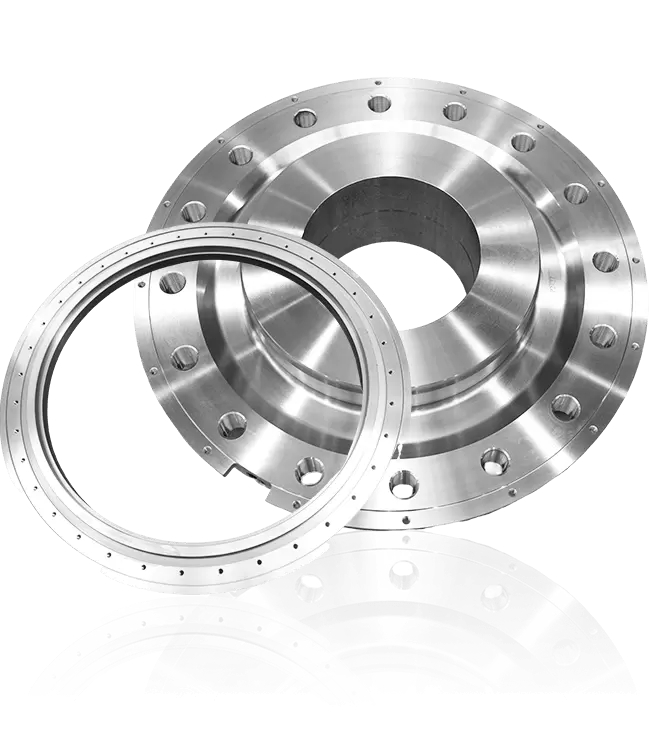

1. التصنيع الدقيق

يُعدّ التشغيل الدقيق أمرًا أساسيًا في تصنيع دوارات المولدات. فباستخدام أحدث آلات التحكم الرقمي الحاسوبي (CNC)، يستطيع المصنعون تحقيق التفاوتات الدقيقة التي تتطلبها تصاميم الدوارات الحديثة. وتُتيح تقنيات مثل الطحن عالي السرعة والتشغيل بخمسة محاور طحن الميزات المعقدة بدقة وجودة سطح استثنائية.

التصنيع بخمسة محاور: تسمح هذه التقنية بتصنيع أشكال معقدة في إعداد واحد، مما يقلل من أخطاء المناولة والإعداد، وبالتالي تعزيز الدقة.

القياس أثناء العملية: يضمن دمج أنظمة القياس أثناء العملية أن كل مرحلة من مراحل التصنيع تلبي التفاوتات المحددة، مما يقلل الحاجة إلى التصحيحات بعد التصنيع.

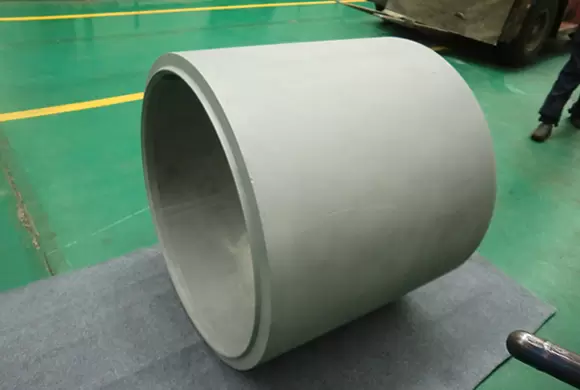

2. التصنيع الإضافي (الطباعة ثلاثية الأبعاد)

يوفر التصنيع الإضافي، وخاصةً الطباعة ثلاثية الأبعاد للمعادن، مزايا فريدة لإنتاج دوارات المولدات. فمن خلال بناء طبقات من المواد لتشكيل الشكل المطلوب، يمكن للتصنيع الإضافي إنتاج قنوات تبريد داخلية معقدة وخصائص معقدة أخرى يصعب أو يستحيل تحقيقها بالطرق التقليدية.

الهندسة المعقدة: تمكن الهندسة المضافة من إنشاء ممرات تبريد معقدة داخل الدوار، مما يعمل على تحسين الإدارة الحرارية وتعزيز الكفاءة.

كفاءة المواد: يساهم تقليل هدر المواد والقدرة على استخدام السبائك عالية الأداء في إنتاج دوارات أخف وزناً وأقوى.

3. لحام شعاع الإلكترون (EBW)

يُعدّ لحام شعاع الإلكترون عمليةً بالغة الأهمية في تصنيع الدوارات، وخاصةً لربط المقاطع الكبيرة. يوفر لحام شعاع الإلكترونات عالي الطاقة والمركّز شعاعًا من الإلكترونات يُذيب المادة عند الوصلة، مما يُنتج لحامات ضيقة وعميقة مع الحد الأدنى من المناطق المتأثرة بالحرارة.

دقة عالية: تضمن EBW التحكم الدقيق في عملية اللحام، مما يقلل التشوه ويحافظ على التفاوتات الضيقة.

اللحامات الخالية من العيوب: تنتج هذه العملية لحامات ذات مسامية منخفضة للغاية وحساسية للشقوق، مما يعزز سلامة هيكل الدوار.

تحسينات في الأداء الهيكلي وكفاءة التجميع

لقد أدى اعتماد هذه العمليات التصنيعية المتقدمة إلى تحسينات كبيرة في تصميم وإنتاج دوار المولد.

تحسين الأداء الهيكلي

بفضل استخدام مواد عالية الأداء وتقنيات تصنيع دقيقة، تم تحسين الأداء الهيكلي العام لدوارات المولدات. وتساهم ميزات مثل قنوات التبريد المُحسّنة وتصميمات تخفيف الضغط في تحسين الكفاءة الحرارية والقوة الميكانيكية.

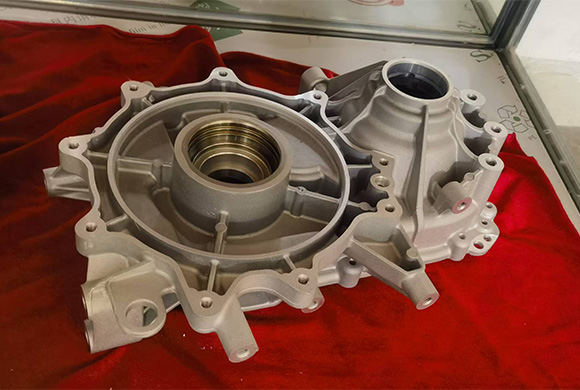

تقليل وقت التجميع

لقد ساهمت عمليات التصنيع المتقدمة، وخاصةً التصنيع الإضافي والتصنيع الدقيق، في تبسيط عملية تجميع الدوار. إذ يُمكن الآن تصنيع المكونات التي كانت تُجمّع سابقًا باستخدام عدة قطع ومثبتات كجزء متكامل واحد، مما يوفر وقت التجميع بشكل كبير ويقلل من احتمالية حدوث أخطاء فيه.

التصميم المتكامل: يسمح التصنيع الإضافي بإنشاء أشكال هندسية معقدة كقطعة واحدة، مما يلغي الحاجة إلى تجميعات متعددة.

خطوط التجميع الآلية: يؤدي دمج الأتمتة والروبوتات في خطوط التجميع إلى تقليل التعامل اليدوي بشكل أكبر وتعزيز الإنتاجية.

تلبية متطلبات الدقة

يضمن الجمع بين دقة التصنيع والقياس أثناء التشغيل وتقنيات اللحام المتقدمة تلبية دوارات المولدات لمتطلبات الدقة الصارمة. ويتم تحقيق الحد الأدنى لتفاوت الحجم البالغ 0.025 مم وتفاوت الموضع البالغ 0.03 مم باستمرار، مما يضمن كفاءة تشغيل الدوار وموثوقيته.

خاتمة

أدى استكشاف عمليات وتقنيات التصنيع المتقدمة لدوارات المولدات إلى تطورات ملحوظة في التصميم وكفاءة الإنتاج والأداء الهيكلي. ومن خلال الاستفادة من الآلات الدقيقة والتصنيع الإضافي ولحام شعاع الإلكترون، يمكن للمصنعين إنتاج دوارات تلبي أكثر المواصفات تطلبًا مع تقليل وقت التجميع وتكاليفه. ومع استمرار تطور قطاع الطاقة، ستلعب تقنيات التصنيع المتقدمة هذه دورًا حاسمًا في تطوير دوارات مولدات أكثر كفاءة وموثوقية واستدامة.