الصفحة الرئيسية / موارد / المدونات / أخبار الصناعة / تشكيل الحلقات عالية الدقة للحصول على دقة أبعاد فائقة

<font dir="auto" style="vertical-align: inherit;"><font dir="auto" style="vertical-align: inherit;">تشكيل الحلقات عالية الدقة للحصول على دقة أبعاد فائقة

في المشهد الصناعي الحديث، تُعدّ الدقة والموثوقية أمرًا بالغ الأهمية لتحقيق أداء ثابت في مجموعة واسعة من التطبيقات. وتُعدّ عملية التشكيل الحلقي إحدى أهم العمليات التي تؤثر بشكل مباشر على جودة المكونات عالية القوة . ومع استمرار طلب صناعات مثل الفضاء والسيارات والطاقة والآلات الثقيلة على مكونات ذات تحمّلات دقيقة وخصائص ميكانيكية فائقة، أصبح التشكيل الحلقي عالي الدقة حجر الزاوية في التصنيع المتقدم.

ما هو تشكيل الحلقات؟

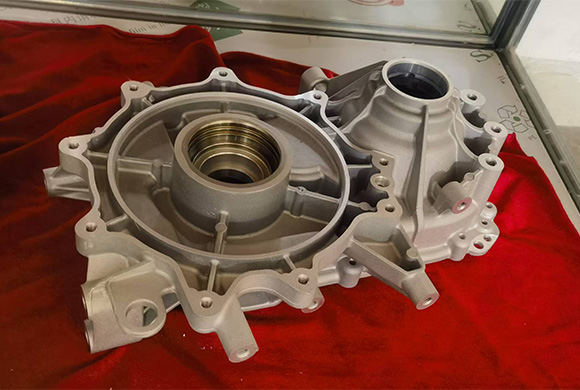

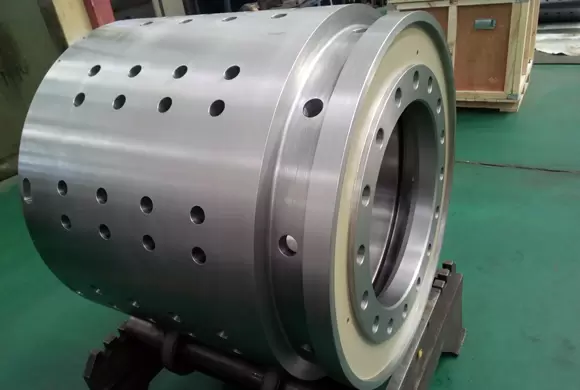

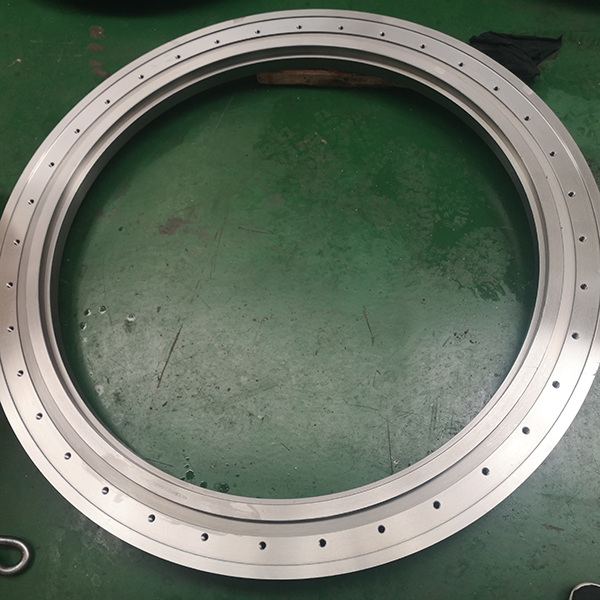

تشكيل الحلقات عملية متخصصة في تشغيل المعادن، تُستخدم لإنتاج حلقات مدلفنة سلسة تتميز بقوة ومتانة ودقة استثنائية. تتضمن العملية تشكيل قالب مسبق - عادةً قطعة أسطوانية من المعدن - إلى حلقة عن طريق التسخين وتطبيق قوى ضغط عبر مكابس التشكيل وآلات الدرفلة.

بخلاف طرق التشكيل الأخرى، تتميز الحلقات المطروقة بتدفق حبيبات فائق، ومسامية أقل، ومقاومة مُحسّنة للتعب. هذه الخصائص تجعلها لا غنى عنها في التطبيقات الحرجة التي لا غنى فيها عن سلامة الهيكل ودقة الأبعاد.

أهمية دقة الأبعاد في الحلقات المزورة

دقة الأبعاد ليست مجرد مواصفات فنية، بل هي ضمان للأداء. في صناعات مثل الفضاء، وتوليد الطاقة، والنفط والغاز، تُستخدم الحلقات المطروقة غالبًا في بيئات صعبة، حيث قد تؤثر حتى الانحرافات البسيطة في الأبعاد سلبًا على السلامة والكفاءة والموثوقية التشغيلية.

تتضمن الفوائد الرئيسية للدقة الأبعادية الفائقة ما يلي:

تحسين اتساق الأداء - تضمن الأبعاد الدقيقة أن الحلقات المزورة تتناسب تمامًا مع التجميعات دون الحاجة إلى عمليات تشغيل مكثفة بعد التصنيع.

تقليل هدر المواد - تقليل التشغيل وإعادة العمل يقلل التكاليف ويزيد من كفاءة التصنيع.

تحسين عمر المكونات - يؤدي التحكم في الأبعاد المناسب إلى تقليل تركيزات الإجهاد والتآكل المبكر.

الامتثال للمعايير العالمية - تتطلب الصناعات التي تعمل بموجب لوائح صارمة، مثل صناعة الطيران والدفاع، مكونات مزورة ذات أبعاد معتمدة.

التطورات في تشكيل الحلقات عالية الدقة

دمجت منشآت التشكيل الحديثة تقنيات متقدمة لتحقيق تفاوتات أدق ودقة أعلى في تشكيل الحلقات. ومن أهم هذه الابتكارات:

التصميم بمساعدة الحاسوب (CAD) والمحاكاة

تتيح المحاكاة الافتراضية للمصنعين نمذجة عمليات التشكيل، والتنبؤ بسلوك المواد، وتحسين تصميم القالب قبل بدء الإنتاج.

مطاحن الدرفلة التي يتم التحكم فيها بواسطة الحاسب الآلي

يضمن التحكم الرقمي بواسطة الكمبيوتر التشوه المنتظم، والحفاظ على سمك الجدار الدقيق، والقطر، والارتفاع طوال عملية التشكيل.

التحكم الآلي في درجة الحرارة

يعمل التسخين الدقيق والتبريد المتحكم فيه على تحسين الخصائص المعدنية مع تقليل التشوهات الأبعادية.

تقنيات الاختبار غير المدمر (NDT)

يتحقق الاختبار بالموجات فوق الصوتية وفحص الجسيمات المغناطيسية وطرق الفحص غير المدمر الأخرى من الدقة دون المساس بسلامة الحلقة المزورة.

أنظمة المناولة والمراقبة الروبوتية

تعمل الأتمتة على تقليل الخطأ البشري، مما يضمن إمكانية التكرار والاتساق عبر الإنتاج واسع النطاق.

تطبيقات الحلقات المزورة عالية الدقة

بفضل قوتها الفريدة وقدرتها على التحكم في الأبعاد، تُستخدم الحلقات المزورة على نطاق واسع في الصناعات التي تعتبر فيها السلامة والمتانة والأداء أمرًا بالغ الأهمية:

صناعة الطيران والفضاء – تتطلب المحركات النفاثة ومعدات الهبوط ومكونات التوربينات حلقات ذات مقاومة استثنائية للتعب ودقة أبعاد.

صناعة السيارات - تتطلب المركبات عالية الأداء حلقات مزورة لأنظمة التروس والمحامل وتجميعات القيادة.

قطاع الطاقة - تستخدم محطات الطاقة النووية وطواحين الهواء حلقات مزورة في المولدات والحواف والأجزاء الهيكلية المهمة.

صناعة النفط والغاز - تعتمد خطوط الأنابيب ذات الضغط العالي والصمامات ومعدات الحفر البحرية على حلقات مزورة بدقة لتحقيق الموثوقية.

الآلات الثقيلة - تستخدم المكابس الصناعية ومعدات البناء وآلات التعدين حلقات مزورة للقوة والقدرة على التحمل.

لماذا تختار تشكيل الحلقات عالية الدقة؟

لا يقتصر تشكيل الحلقات عالي الدقة على التصنيع فحسب، بل يشمل أيضًا تقديم أداء متميز. وتستفيد الشركات التي تستثمر في هذه التقنية من:

نسبة قوة إلى وزن لا مثيل لها - تحافظ الحلقات المزورة على سلامة الهيكل دون وزن زائد.

الاتساق في جميع مراحل الإنتاج - كل حلقة يتم إنتاجها تلبي نفس معايير الأبعاد والجودة.

انخفاض تكاليف دورة الحياة - انخفاض التآكل، وعدد أقل من عمليات الاستبدال، وإعادة العمل إلى الحد الأدنى يقلل من النفقات طويلة الأجل.

إمكانية التخصيص - يسمح التشكيل بالتصميم حسب الطلب، بما في ذلك الأقطار المتنوعة، وسمك الجدار، ودرجات المواد.

خاتمة

إن تشكيل الحلقات بدقة عالية لتحقيق دقة أبعاد فائقة ليس مجرد عملية تصنيع، بل هو ركيزة الصناعة الحديثة. من محركات الطيران إلى أنظمة توليد الطاقة، توفر الحلقات المطروقة الموثوقية والسلامة والأداء اللازمين في أكثر تطبيقات العالم تطلبًا. ومع الابتكار المستمر في تكنولوجيا التشكيل، يضع المصنعون معايير جديدة للدقة والكفاءة والاستدامة.

من خلال اختيار التشكيل الحلقي الدقيق، لا تضمن الصناعات الحصول على مكونات عالية الجودة فحسب، بل تكتسب أيضًا ميزة تنافسية في سوق اليوم الذي يعتمد على الأداء.