الصفحة الرئيسية / موارد / المدونات / أخبار الصناعة / طرق وتطبيقات معالجة الأجزاء غير المعدنية المتقدمة

طرق وتطبيقات معالجة الأجزاء غير المعدنية المتقدمة

في مجال التصنيع، كان لتطور أساليب معالجة الأجزاء غير المعدنية دورٌ محوري في تحسين أداء المنتجات، وخفض التكاليف، وتمكين ابتكار تصاميم مبتكرة. تتميز المواد غير المعدنية، بما في ذلك البلاستيك والسيراميك والمركبات والزجاج، بخصائص فريدة، مثل خفة الوزن، ومقاومة التآكل، والعزل الحراري، مما يجعلها لا غنى عنها في مختلف الصناعات.

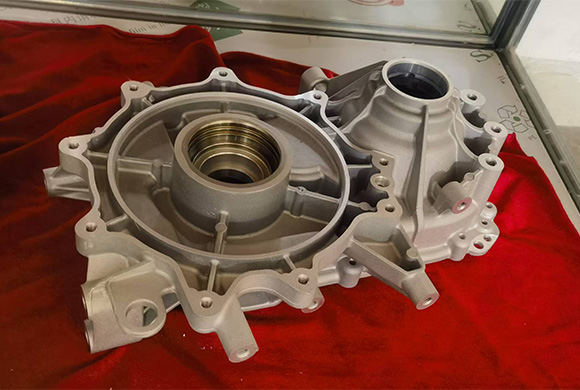

1. حقن البلاستيك: العمود الفقري لمعالجة البلاستيك

نظرة عامة على العملية

حقن البلاستيك عملية تصنيع شائعة الاستخدام لإنتاج قطع بلاستيكية بكميات كبيرة. تتضمن هذه العملية صهر المواد البلاستيكية، وحقنها في تجويف القالب تحت الضغط، ثم تبريدها لتصلب القطعة. تتميز هذه الطريقة بالدقة وإمكانية التكرار والفعالية من حيث التكلفة، خاصةً للتصاميم الهندسية المعقدة.

التطورات

تشمل التطورات الحديثة في مجال قولبة الحقن القولبة متعددة المكونات، التي تتيح دمج مواد مختلفة في قالب واحد، ووضع العلامات داخل القالب، حيث تُدمج الرسومات أو النصوص مباشرةً في القطعة. تُعزز هذه الابتكارات المظهر الجمالي والوظيفي للقطعة.

التطبيقات

تُستخدم قطع القوالب بالحقن في كل مكان في مكونات السيارات، والإلكترونيات الاستهلاكية، والتغليف، والأجهزة الطبية. وتُعدُّد استخداماتها يجعلها مناسبة لمجموعة من التطبيقات التي تتطلب المتانة والدقة والفعالية من حيث التكلفة.

2. التصنيع الإضافي: ثورة في التخصيص والتعقيد

نظرة عامة على التكنولوجيا

يُحدث التصنيع الإضافي، أو الطباعة ثلاثية الأبعاد، نقلة نوعية في إنتاج الأجزاء غير المعدنية من خلال تمكين إنشاء أشكال هندسية معقدة وتصميمات شخصية. وتُستخدم عمليات مثل نمذجة الترسيب المنصهر (FDM)، والطباعة الضوئية المجسمة (SLA)، والتلبيد الانتقائي بالليزر (SLS) بشكل شائع في البلاستيك والمركبات والسيراميك.

الابتكارات

تُوسّع التطورات في المواد، مثل البوليمرات عالية الأداء والسيراميك المتوافق حيويًا، نطاق التطبيقات. كما تُعزز الطباعة متعددة المواد والأنظمة الهجينة التي تجمع بين العمليات المضافة والطرحية القدرات بشكل أكبر.

التطبيقات

إن التصنيع الإضافي يحدث ثورة في الصناعات مثل صناعة الطيران، حيث تعتبر المكونات خفيفة الوزن والقوية أمرًا بالغ الأهمية، والرعاية الصحية، حيث أصبحت الغرسات والأطراف الصناعية المخصصة للمرضى هي المعيار.

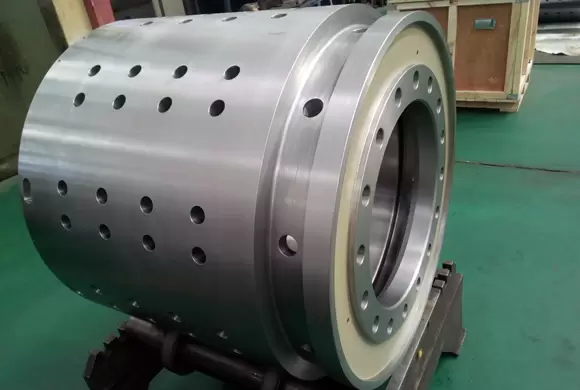

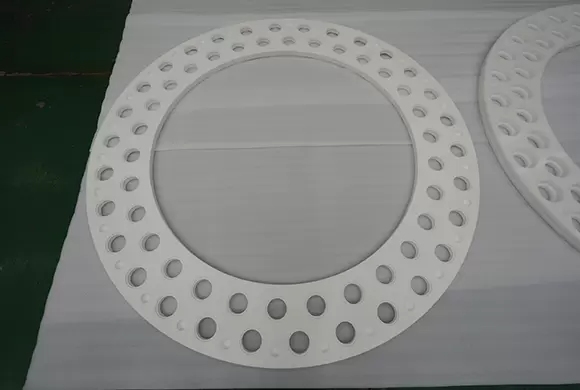

3. تقنيات تشكيل السيراميك: تسخير مواد عالية الأداء

الطرق التقليدية والمتقدمة

تُصنع القطع الخزفية عادةً من خلال عمليات مثل الصب الانزلاقي، والضغط الجاف، والتلبيد. وتشمل التقنيات المتقدمة الضغط الساخن المتساوي الضغط (HIP) لتحسين الكثافة والخصائص الميكانيكية، والصب الجلي للأشكال المعقدة.

الابتكارات المادية

يوفر تطوير المواد الخزفية المتقدمة، مثل مركبات الزركونيا والألومينا، مقاومة محسنة للتآكل والاستقرار الحراري ومقاومة التآكل.

التطبيقات

تُستخدم الأجزاء الخزفية في أدوات القطع، ومكونات المحركات، والغرسات الطبية بفضل صلابتها ومتانتها وتوافقها الحيوي. كما أنها أساسية في الإلكترونيات بفضل خصائصها العازلة.

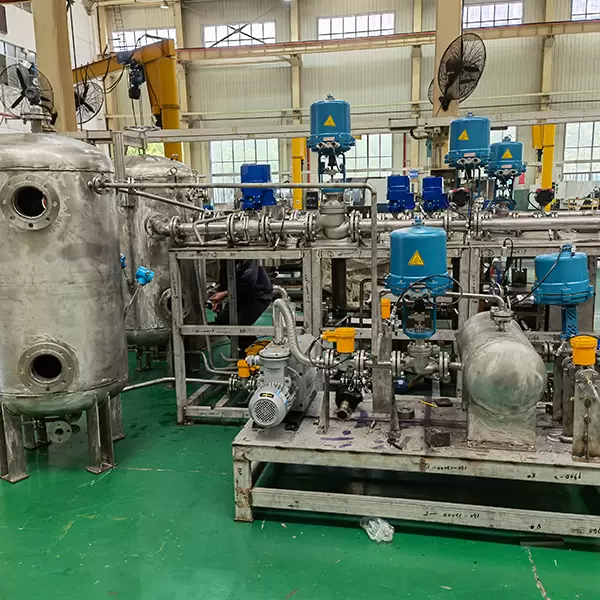

4. تصنيع المركبات: موازنة القوة والوزن

تقنيات المعالجة

تتم معالجة المواد المركبة، المكونة من ألياف التعزيز المضمنة في مصفوفة الراتنج، من خلال طرق مثل المعالجة بالبخار، وقولبة نقل الراتنج (RTM)، وقولبة نقل الراتنج بمساعدة الفراغ (VARTM).

التقدم التكنولوجي

تُحسّن الابتكارات في مجال الأتمتة، مثل الرص الآلي ووضع الأشرطة، كفاءة الإنتاج وجودة القطع. كما تُخفّض تقنيات المعالجة خارج الأوتوكلاف التكاليف وتُمكّن من التصنيع على نطاق أوسع.

التطبيقات

تُعدّ المواد المُركّبة أساسيةً في صناعة الطيران والفضاء للهياكل خفيفة الوزن، وفي صناعة السيارات لكفاءة استهلاك الوقود، وفي طاقة الرياح لقوة ومتانة الشفرات. إنّ مزيجها من القوة العالية وخفة الوزن يجعلها مثاليةً للتطبيقات التي تتطلب أداءً عاليًا.

5. تشكيل الزجاج وتصنيعه: الدقة والجماليات

تقنيات التشكيل

تُشكَّل أجزاء الزجاج من خلال عمليات مثل النفخ والضغط والرسم. تُمكِّن تقنيات متقدمة، مثل صب الزجاج الدقيق (PGM) ونمذجة الترسيب المنصهر (النسخة الزجاجية)، من إنتاج أجزاء عالية الدقة ذات هندسة معقدة.

التصنيع والتشطيب

رغم صعوبة تشكيل الزجاج بسبب هشاشته، إلا أن استخدام أدوات الماس المتطورة وآلات التحكم الرقمي فائقة الدقة يُسهّل عملية التشكيل. كما تُحسّن تقنيات النقش والتلميع الكيميائي من تشطيب السطح.

التطبيقات

تُعدّ مكونات الزجاج أساسية في مجال البصريات والإلكترونيات والمنتجات الاستهلاكية، لما تتميز به من شفافية وصلابة وجاذبية جمالية. وتُسهم الابتكارات في تشكيل الزجاج وتصنيعه في دفع عجلة التقدم في مجال الشاشات وأجهزة الاستشعار والتكنولوجيا القابلة للارتداء.

خاتمة

تُحدث أساليب المعالجة المتقدمة للأجزاء غير المعدنية تقدمًا ملحوظًا في مختلف الصناعات. بدءًا من قولبة الحقن والتصنيع الإضافي، وصولًا إلى تشكيل السيراميك وتصنيع المواد المركبة، توفر هذه التقنيات دقةً وتنوعًا وفعاليةً من حيث التكلفة غير مسبوقة. ومع استمرار تطور علم المواد، ستتوسع التطبيقات المحتملة للأجزاء غير المعدنية، مما يعزز دورها في التصنيع الحديث.