اختيار المواد وتحليل أداء أجزاء الصب

يُعدّ الصب من أكثر عمليات التصنيع استخدامًا في العالم الصناعي، ويلعب دورًا محوريًا في تطبيقات السيارات والفضاء والبناء والطاقة والآلات. لا يقتصر أداء أجزاء الصب على التصميم أو أساليب الإنتاج فحسب، بل يشمل أيضًا الاختيار الدقيق للمواد. فكل سبيكة أو معدن يتميز بخصائص ميكانيكية فريدة، ومتانة، ومقاومة لظروف عمل محددة. لذا، يُعدّ فهم كيفية اختيار المادة المناسبة وتحليل أدائها أمرًا بالغ الأهمية لضمان موثوقية المنتج وطول عمره الافتراضي.

أهمية اختيار المواد في الصب

اختيار المواد هو أساس نجاح عملية الصب. يجب أن تتحمل قطعة الصب ضغوطًا مختلفة، مثل الحمل الميكانيكي، والتمدد الحراري، والتآكل، والاهتراء، وذلك حسب استخدامها. يؤثر اختيار المواد على:

القوة والمتانة - القدرة على تحمل القوى الساكنة أو الديناميكية دون تشوه.

مقاومة الحرارة - ضرورية للأجزاء المستخدمة في المحركات والتوربينات والأفران.

مقاومة التآكل - ضرورية للبيئات البحرية أو الكيميائية أو الخارجية.

كفاءة الوزن – قد تعمل المواد الأخف وزناً على تقليل استهلاك الطاقة في النقل أو الآلات.

الفعالية من حيث التكلفة – إن اختيار المادة المناسبة يضمن التوازن بين الأداء والميزانية.

يمكن أن يؤدي الاختيار غير المناسب إلى الفشل المبكر، وارتفاع تكاليف الصيانة، ومخاطر السلامة.

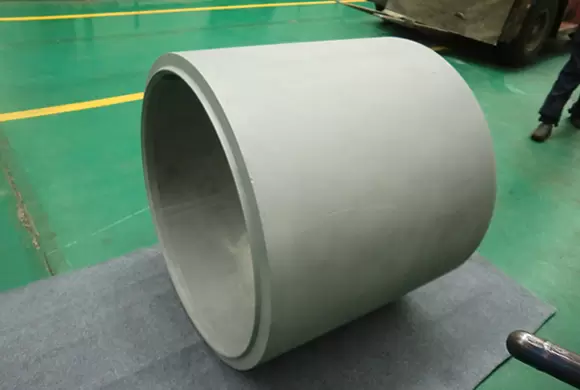

المواد الشائعة المستخدمة في أجزاء الصب

1. الحديد الزهر

يُعد الحديد الزهر من أقدم مواد الصب وأكثرها شيوعًا. فهو يوفر:

مقاومة ممتازة للتآكل.

قوة ضغط عالية.

قابلية التصنيع جيدة.

تشمل التطبيقات كتل المحرك، والأنابيب، وأغطية المضخات، ومعدات البناء.

2. الفولاذ الكربوني

يتميز الفولاذ الكربوني بقوة ومتانة فائقتين. ومن خصائصه:

أداء ميكانيكي عالي.

مجموعة واسعة من الدرجات لمستويات صلابة مختلفة.

مناسب للأجزاء الصناعية ذات الضغط العالي.

يتم استخدامه غالبًا في التروس والأعمدة والمكونات الهيكلية.

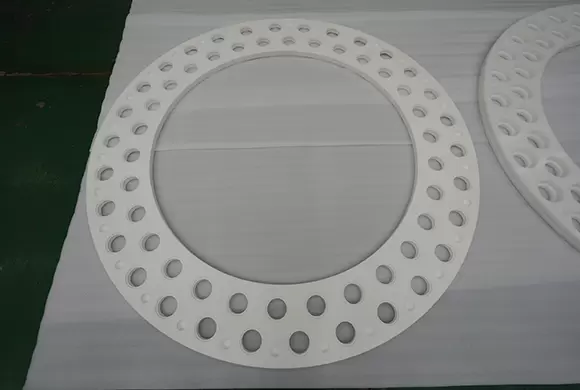

3. الفولاذ المقاوم للصدأ

يتم تقييم صب الفولاذ المقاوم للصدأ لـ:

مقاومة فائقة للتآكل.

تشطيب سطحي ممتاز.

أداء جيد في درجات الحرارة القصوى.

وهذا يجعلها مثالية لمعدات معالجة الأغذية، والأجهزة الطبية، والمكونات البحرية.

4. سبائك الألومنيوم

الألومنيوم خفيف الوزن ومتعدد الاستخدامات، ويوفر:

كثافة منخفضة للتطبيقات الحساسة للوزن.

مقاومة جيدة للتآكل.

موصلية حرارية ممتازة.

يتم تطبيقه على نطاق واسع في أجزاء محرك السيارات، والهياكل الفضائية، والمنتجات الاستهلاكية.

5. سبائك النحاس (البرونز والنحاس الأصفر)

تُستخدم السبائك القائمة على النحاس في:

مقاومة عالية للتآكل في البيئات البحرية والكيميائية.

مقاومة جيدة للتآكل.

مظهر جذاب للاستخدامات المعمارية.

تشمل الأجزاء الشائعة الصمامات والمحامل والمكونات الزخرفية.

6. السبائك القائمة على النيكل

بالنسبة للتطبيقات ذات درجات الحرارة العالية، توفر سبائك النيكل ما يلي:

مقاومة فائقة للحرارة والأكسدة.

قوة ميكانيكية عالية في درجات الحرارة المرتفعة.

يتم استخدامها على نطاق واسع في التوربينات والمعدات البتروكيماوية ومحركات الطيران.

تحليل أداء أجزاء الصب

يضمن تحليل أداء قطع الصب استيفائها لشروط التشغيل المطلوبة. ويجب مراعاة عدة عوامل:

الخصائص الميكانيكية

يتم اختبار قوة الشد وقوة الضغط والصلابة ومقاومة التعب للتأكد من المتانة تحت الضغط.

الأداء الحراري

تُعد مقاومة الحرارة والتوصيل الحراري أمرًا بالغ الأهمية لتطبيقات درجات الحرارة العالية. وتتفوق مواد مثل الفولاذ المقاوم للصدأ وسبائك النيكل في هذا المجال.

مقاومة التآكل

بالنسبة للأجزاء المعرضة للرطوبة أو المواد الكيميائية أو المياه المالحة، توفر سبائك الفولاذ المقاوم للصدأ والنحاس حماية طويلة الأمد.

مقاومة التآكل

مقاومة التآكل ضرورية في تطبيقات التعدين والبناء والآلات الثقيلة. ويُختار عادةً الحديد الزهر والفولاذ المقسّى.

نسبة الوزن إلى القوة

تساعد المواد خفيفة الوزن مثل الألومنيوم على تقليل استهلاك الوقود أثناء النقل دون المساس بالقوة.

التكلفة وكفاءة التصنيع

يجب أن توازن المادة المختارة بين الأداء والتكلفة. على سبيل المثال، يتميز الحديد الزهر بفعاليته من حيث التكلفة، بينما يوفر الفولاذ المقاوم للصدأ عمرًا أطول.

تطبيقات أجزاء الصب

تتواجد أجزاء الصب في كل الصناعات تقريبًا:

السيارات - كتل المحرك، وأغطية ناقل الحركة، ومكونات الفرامل.

الفضاء والطيران – شفرات التوربينات، والأقواس الهيكلية، وأجزاء نظام الوقود.

قطاع الطاقة – أغلفة المضخات والصمامات ومكونات محطة الطاقة.

البناء والتعدين - أجزاء الحفارات، والتروس، والبطانات المقاومة للتآكل.

البحرية - المراوح، وأغطية المضخات، ومعدات سطح السفينة.

خاتمة

يعتمد أداء وعمر قطع الصب بشكل كبير على اختيار المواد وتحليل الأداء الدقيق. يضمن اختيار السبيكة المناسبة قدرة القطع على تحمل الإجهاد الميكانيكي، ومقاومة الظروف البيئية، وتقديم حلول فعّالة من حيث التكلفة. من الحديد الزهر والصلب إلى الألومنيوم وسبائك النيكل المتقدمة، تتميز كل مادة بمزايا فريدة تناسب قطاعات محددة.

من خلال تقييم خصائص المواد ومتطلبات التشغيل والاعتبارات الاقتصادية بعناية، يمكن للمصنعين تقديم أجزاء الصب التي تحقق قوة وموثوقية وكفاءة فائقة في التطبيقات في العالم الحقيقي.